Производить автомобили в Казахстане становится дешевле, чем в Китае

В тройку стран с самой дешёвой по стоимости рабочей силой на одно собранное авто входят Марокко, Румыния и Мексика

Пока глобальные автогиганты пересматривают свои производственные стратегии на фоне геополитической напряженности, роста издержек и необходимости локализации, на карте мира вырисовываются новые государства, где производство автомобилей становится максимально эффективным с точки зрения трудозатрат.

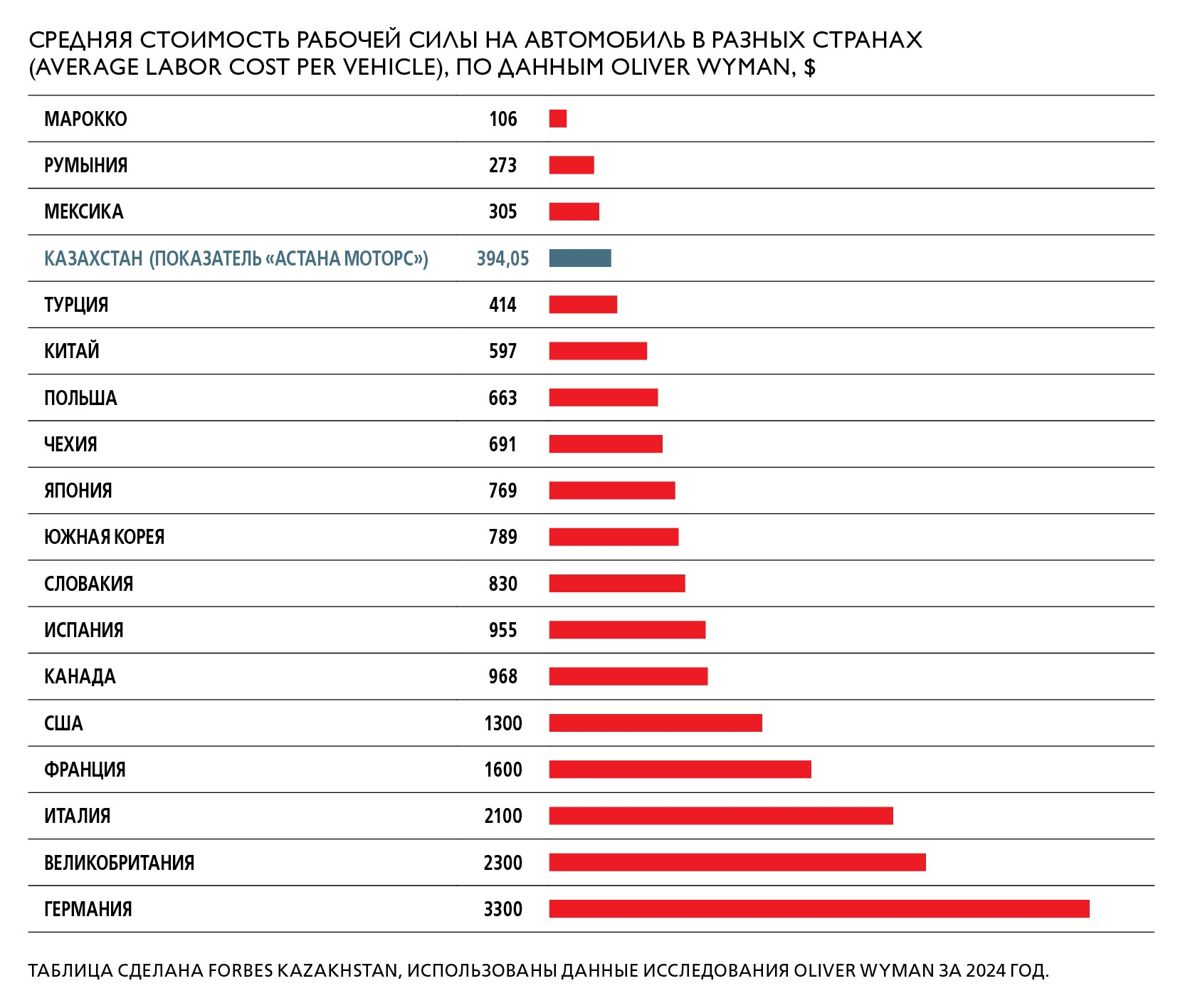

Согласно последнему исследованию Oliver Wyman, в тройку стран с самой дешевой по стоимости рабочей силой на одно собранное авто (average labor cost per vehicle) входят Марокко ($106), Румыния ($273) и Мексика ($305). Китай, долгое время удерживавший пальму первенства в доступности автопроизводства, теперь замыкает пятерку с показателем в $597.

Но на фоне этих цифр неожиданно выделяется Казахстан, где средняя стоимость рабочей силы на автомобиль у «Астана Моторс» составляет всего $394,05 (такие данные компания предоставила в ответ на запрос Forbes Kazakhstan), что теоретически ставит нашу страну на четвертое место и делает серьезным претендентом на роль нового производственного хаба.

Несмотря на то что Казахстан не фигурирует пока в официальном рейтинге Oliver Wyman, цифры «Астана Моторс», принадлежащей бизнесмену Нурлану Смагулову (№ 8 рейтинга 75 богатейших бизнесменов Казахстана Forbes Kazakhstan), дают основание в будущем включить его в глобальный контекст. Ведь показатель average labor cost per vehicle у казахстанского производителя ниже, чем у коллег в Турции ($414), опять-таки в Китае ($597), Польше ($663), Чехии ($691), Японии ($769), Южной Корее ($789), Испании ($955), Канаде ($968), США ($1300), Франции ($1600), Италии ($2100) и Германии ($3300).

Средняя же стоимость рабочей силы на автомобиль у основных мировых производителей складывается в районе $880, говорится в исследовании. Его авторы обращают внимание, что причины высоких затрат могут быть связаны с тем, что некоторые из автогигантов не инвестируют достаточно средств в автоматизацию и другие технологии. К слову, Oliver Wyman изучила average labor cost per vehicle на 250 заводах по сборке автомобилей по всему миру. Этот показатель, по мнению аналитиков, является значимым с точки зрения понимания глобальной конкурентоспособности как самого производителя, так и государства в целом, поскольку рабочая сила составляет обычно 65–70% от стоимости производства.

Помимо «Астана Моторс» Forbes Kazakhstan обратился с запросом также в компанию Allur, крупным акционером которой является Андрей Лаврентьев (№ 12 рейтинга 75 богатейших бизнесменов Казахстана Forbes Kazakhstan), и Orbis Kazakhstan, основанную братьями Фаррухом и Сухрабом Махмудовыми (№ 27 рейтинга 75 богатейших бизнесменов Казахстана Forbes Kazakhstan).

В Allur отказались раскрывать данные о средней стоимости рабочей силы на одно собранное авто, сославшись на неразглашение внутренней информации. Хотя сообщили, что стремятся к низкой себестоимости за счет повышения производственной эффективности, локализации, цифровизации и обучения команды.

В Orbis Kazakhstan посчитать показатель average labor cost per vehicle пока не решились, так как строительство автомобильного завода полного цикла Orbis Manufacturing еще даже не началось. Однако компания уже завершила разработку проектно-сметной документации и перешла к этапу организации работ, необходимых для начала строительства заводского комплекса в Индустриальной зоне Алматы в 2025 году.

«Новый завод объединит на одной производственной базе бренды EXEED и KAIYI, с которыми достигнуты соглашения о 100 -процентном мелкоузловом производстве. Также ведутся переговоры с рядом других международных партнеров. Проект рассчитан на производственную мощность 80 тыс. автомобилей в год и ориентирован как на внутренний рынок Казахстана, так и на экспорт в страны Центральной Азии и Кавказского региона. Объем инвестиций в строительство составит порядка 72 млрд тенге. На первом этапе запуск завода позволит создать 1500 рабочих мест», — поделились информацией в Orbis Kazakhstan.

Ставка на роботов и массовый сегмент

Возвращаясь к «Астана Моторс». В этой компании подтверждают ранее озвученные выводы Oliver Wyman о том, что ключ к снижению себестоимости в целом — это не только дешевая рабочая сила, но и высокотехнологичные производственные процессы.

В свою очередь «Астана Моторс» уже инвестировала порядка 21,3 млрд тенге в модернизацию своих дочерних предприятий, в том числе 8,5 млрд тенге в Hyundai Trans Kazakhstan (завод по производству легковых автомобилей) и 12,8 млрд тенге в Hyundai Trans Almaty (завод по производству коммерческой, специализированной и пассажирской техники). В результате модернизации на заводе Hyundai Trans Kazakhstan было установлено 11 роботов (Hyundai Robotics, SM AGV, Yaskawa); автоматизированы сварочные и окрасочные цеха; запущено мелкоузловое производство Hyundai Santa Fe; увеличен штат со 112 до 278 человек в отдельных цехах; начато массовое обучение и повышение квалификации сотрудников в Корее, Японии и КНР. Что касается Hyundai Trans Almaty, то там за счет вышеназванного объема инвестиций был введен первый в стране катафорезно-окрасочный цех; создана линия сварки кабин Hyundai Porter; запущено производство рам и надстроек; расширена площадь завода почти в три раза.

Сегодня «Астана Моторс» сосредоточена на массовом, востребованном сегменте — это легковые Hyundai (Accent, Tucson, Santa Fe, Elantra) и коммерческая техника Hyundai, Foton, МАЗ и Golden Dragon. За 2024 год компания произвела порядка 46 тыс. легковых автомобилей и около 800 единиц коммерческой техники. За этот же период официальными дилерами было реализовано 44,2 тыс. легковых авто и 791 единица спецтехники по всей стране, раскрыли данные в компании Смагулова.

В 2025 году с января по апрель собрано свыше 18,6 тыс. автомобилей Hyundai, 46 — Genesis и 149 единиц коммерческой техники. «Hyundai два года подряд сохраняет лидерство на казахстанском рынке с долей более 21%. За январь — апрель 2025 года продажи выросли на 30,7%», — утверждают в «Астана Моторс».

Такой рост объясняется не только спросом внутри страны, но и активной экспортной политикой, пояснили в компании. Но на этом казахстанский производитель не собирается останавливаться.

Индустриальный рывок

Уже в III квартале 2025 года в Алматы стартует новый флагман компании — мультибрендовый завод Astana Motors Manufacturing Kazakhstan производственной мощностью в год до 120 тыс. автомобилей марок Great Wall Motor Company (GWM), Chery, Changan. Инвестиции в проект оцениваются в 202 млрд тенге. Из них собственные средства составляют 37%, а 63% — заемные возвратные средства, полученные на 15 лет по ставке 9 % годовых через кредитные инструменты БРК и ФРП, уточнили в «Астана Моторс».

Проект реализуется при поддержке Министерства промышленности и строительства РК, Министерства иностранных дел РК и акимата Алматы. Предполагается, что 60% выпущенной на Astana Motors Manufacturing Kazakhstan продукции пойдет на экспорт. Площадь производства займет 211 тыс. кв. м, будет задействован земельный участок в 309 тыс. кв. м. На предприятии планируется создать 3600 рабочих мест. Вместе с тем особенность этого проекта заключается именно в масштабной автоматизации. Так, в производственном процессе примут участие 54 робота, в том числе 17 на сварке, 34 на окраске и три на сборке. При этом в компании обращают внимание, что оборудование для завода заказано у тех же производителей, которые работают с BMW, Jaguar, Land Rover, BYD, Mercedes-Benz, Volkswagen и др.

Компоненты made in Kazakhstan

Говоря о собственном производстве, нельзя не сказать, что с 2024 года «Астана Моторс» активно развивает кластер локализации компонентов. Речь идет в том числе о запуске в Индустриальной зоне Алматы завода Kazakhstan Mobility Engineering по выпуску мультимедийных систем. Как рассказали в компании, проект реализован совместно с корейской Motrex и рассчитан на производство 100 тыс. компонентов в год. Размер инвестиций составляет 890 млн тенге.

Ожидается, что мультимедийные системы, выпущенные на Kazakhstan Mobility Engineering, будут использоваться также при производстве автомобилей на новом заводе Astana Motors Manufacturing Kazakhstan. Как и сиденья, выпускаемые на предприятии Almaty Autoparts Production, открытом «Астана Моторс» и Youngsan в марте этого года.

Кроме того, компания Смагулова планирует в течение одного-трех лет наладить производство глушителей, систем охлаждения и отопления (HVAC) и напольного покрытия.

В настоящее же время «Астана Моторс» участвует еще в процессе локализации казахстанских аккумуляторов Bars, выпускаемых «Кайнар-АКБ». А также прорабатывает возможность локализации шин Attar от Tengri Tyres.

Казахстан на карте недорогого автопроизводства

Судя по кейсу «Астана Моторс», сегодня Казахстан — это не просто сборочная площадка, а полноправный участник глобальной автопромышленности, способный выпускать продукцию полного цикла: от сидений до мультимедиа и кабины. Углубленная локализация — это не только экономия, но и технологическая независимость, особенно в условиях глобальных логистических сбоев.

Очевидно, что на фоне дорогих европейских стран, неопределенности в Китае и перегретости рынка США Казахстан становится новой точкой притяжения. И если темпы инвестиций и локализации, задаваемые отечественными производителями, сохранятся, в следующем отчете Oliver Wyman страна вполне может официально занять место в топ-10 самых выгодных для автопроизводства регионов планеты.