Казахстанец начинал бизнес с гаража, а теперь экспортирует продукцию в Великобританию

Тем и хороши начинающие экономики вроде нашей для амбициозного человека, не боящегося непроторенных путей: при удачном стечении обстоятельств можно стать родоначальником отрасли. Правда, если экономика открытая, то конкурировать придется с экспортом маститых зарубежных производителей.

Татишев с партнерами из США будет производить желатин в Казахстане

KUSTO GROUP и Tessenderlo Group совместно вложат в проект свыше $60 млн →

Впрочем, поначалу, окончив факультет теплогазоснабжения и вентиляции Алматинского архитектурно-строительного института, Баккулов собирался заниматься не бизнесом, а наукой. Отучился в аспирантуре и в 1997 году пошел преподавать аэродинамику вентиляции в свой институт. Опубликовал пару десятков статей и работ по специальности, но защищать диссертацию не стал. «Тогда за это надо было заплатить то ли три, то ли пять тысяч долларов – бешеные для преподавателя деньги, квартира столько стоила. Ну я и бросил это дело, женился и пошел работать в компанию – вентиляцию монтировать», – вспоминает Баккулов. Через некоторое время ушел в самостоятельное плавание: рестораны в городе росли как грибы, всем нужна была вентиляция. Марат закупал оборудование, проектировал системы и сам же монтировал под ключ. Постепенно добавилась и торговля. «Оборудование возил из России, – рассказывает Баккулов, – там с десяток вентиляторных заводов. Когда учился в аспирантуре, наработал связи: у нас сегмент довольно узкий, практически все друг друга в лицо знаем. Бизнес этот сам по себе инженерный, у нас говорят, что вентиляция и отопление – это единственная отрасль, в которой никогда не было бандитов. Вот один из таких заводов я представлял в Казахстане».

Однажды крупная казахстанская компания (она, по словам Баккулова, до сих пор на рынке, но назвать не захотел) заказала большую партию вентиляторов, получила товар, а платить не стала, и контракт был составлен таким образом, что в суд обращаться смысла не было. Разорение было быстрым и сокрушительным. «В итоге я подвел других, плюс «помогли» люди из финансовой полиции. Потерял все, что заработал за эти годы, даже квартиру и машину, но все равно не хватило закрыть все долги. Так что золотых нефтяных лет, о которых все говорят теперь, я не разглядел», – усмехается Баккулов.

Так в 2002-м ему пришлось, оставив жену с маленьким ребенком на съемной квартире в Алматы, уехать в Москву – зарабатывать и отдавать долги. Помогли друзья-вентиляторщики – работал инженером-конструктором, главным конструктором, представителем. «Дома для меня работы не было, – говорит он. – Я даже таксовать не мог – машину-то забрали за долги».

Але, гараж

Расплатившись с долгами, Марат вернулся домой и стал понемногу восстанавливать бизнес, продвигать продукцию уже другого российского завода. «Когда мозги на место стали, возникла идея – почему бы здесь не производить? Тогда Таможенного союза не было, очень немногие заводы делали возврат НДС, приходилось самим чуть ли не наличными оплачивать, ввозить через границу всякими серыми путями, – рассказывает предприниматель. – В 2006 году я создал небольшую компанию. То есть сам производством заниматься не собирался, идея была такая – я разрабатываю, делаю чертежи, а один из здешних заводов это изготавливает. Рынку это понравилось, потому что срок доставки из России был полтора месяца, а у меня выходило две недели».

Почему основатель Santufei решил продать бизнес Kaspi.kz

Ровно год назад основатель и генеральный директор сервиса по онлайн-брониро... →

Это было время строительного бума, заказы сыпались как из рога изобилия. И заводик, где Баккулов размещал заказы, перестал успевать. «А оборудование-то уже заказано, аванс уплачен, материал закуплен. Снова попасть в ситуацию, когда всем должен? Этого я допустить не мог. Пришлось изворачиваться, размещать по разным местам, в одном резать, в другом гнуть, самому все это варить. Купил сварочный аппарат, потом другой, нанял сварщика, арендовал угол в гараже, там все и делали. Это были противопожарные клапаны для строительства, о вентиляторах я тогда и не помышлял еще», – вспоминает собеседник.

Когда пузырь долевого строительства лопнул, сработало ставшее банальностью правило «кризис – время возможностей». Правительство пыталось снизить возникшую в результате социальную напряженность и заставляло стройкомпании завершать начатое любой ценой. «Им было без разницы, где брать, лишь бы быстро. Вот тогда я и оказался удачно рядом – производил здесь, дешево. Как раз и государство заговорило о местном содержании. Вот на этих качелях я и взлетел. Если бы кризиса не случилось, не знаю, расхватали бы как горячие пирожки эти на коленках сделанные вещи… Я ведь даже не лазером резал, а вручную «болгаркой», баллончиком красил… Да, оно было функциональным, но, если честно, не очень красивым», – смеется Баккулов. Потом дошло и до вентиляторов.

АВЗ, но не вагоностроительный

Вентиляторы Марат намеревался просто собирать из готовых запчастей, чтобы не терять много на перевозке: строительные очень габаритные. Но договориться с директором завода о продаже запчастями не удалось. Однако на том заводе работал знакомый технолог, который приехал в Алматы и помог наладить процесс на месте за очень скромные деньги. Так в 2008 году родилось ТОО «Алматинский вентиляторный завод», лукаво названное АВЗ по аналогии с известным Алматинским вагоностроительным заводом. Размещалось производство все в том же гараже, правда уже полностью выкупленном и оснащенном станками – новыми и, как выражается собеседник, «найденными на мусорке». Два, например, он забрал по цене металлолома в бывшем Политехническом институте, который тогда переходил из рук в руки и избавлялся от «ненужного» (кстати, станки эти, слегка модернизированные, работают до сих пор на новом заводе).

Но все равно это, как считает Баккулов, было довольно близко к кустарщине. «Ко мне пришел мальчик с хорошим образованием, Айдар, который временно оказался без работы, друзья познакомили. Сказал, что у нас неправильная организация труда, поведал про кайдзен, привел консультантов и начал все систематизировать. У меня тогда уже человек 200 работало в три смены, а управление шло самотеком, люди левачили, мангалы какие-то делали и все такое. Айдар сказал, что нужны инвестор и нормальный завод. И мы стали готовиться – наняли серьезную компанию, они нам сделали бизнес-план», – рассказывает предприниматель.

Сергей Терещенко открыл новый завод

В Талдыкоргане запущен завод по переработке масленичных культур мощностью 5... →

Это был 2011 год, который во многом стал определяющим для АВЗ. В тот год Баккулов дважды получил прямую государственную поддержку – купил в лизинг ротационно-вытяжной станок и получил грант на инновации от НАТР. «В «Даму» как раз появилась лизинговая программа, и Ляззат Еркеновна (Ибрагимова, в то время председатель правления Фонда развития предпринимательства «Даму». – F) мне дала лизинг, я купил ротационно-вытяжной станок. Станки эти делают датчане на заказ полгода, и стоит это 700 тыс. евро. Знакомые китайские инженеры, отучившиеся в Москве, сделали его из обычного токарного станка – по видео поняли принцип работы, и обошлось мне это в $120 тыс. Правда, чтобы получить этот лизинг, мне пришлось взять в партнеры человека, который поставил в залог одну из своих квартир – у меня своей так еще и не было, потому что или квартиры покупать, или станки», – говорит Баккулов.

В тот же год он совершенно неожиданно для себя получил грант от НАТР по программе инноваций. Считает, просто повезло: «Пошел на какое-то рядовое совещание, а там говорят: «Дадим грант, если в течение недели подготовите документы с обоснованием». А у меня все практически готово – мы же разработали детализированный бизнес-план строительства завода для потенциального инвестора. Я подал заявку на покупку станков и получил что-то в районе $600 тыс. по тому курсу, немалые деньги даже по нынешним временам». Этот грант помог и инвестора привлечь – знакомый владелец ресторанов поверил, что дело верное, раз государство гранты дает, и стал соучредителем. Еще ЕБРР выбрал АВЗ площадкой для обучения консультантов по кайдзену для развивающихся рынков и тоже дал грант в $40 тыс. – на внедрение принципов кайдзен.

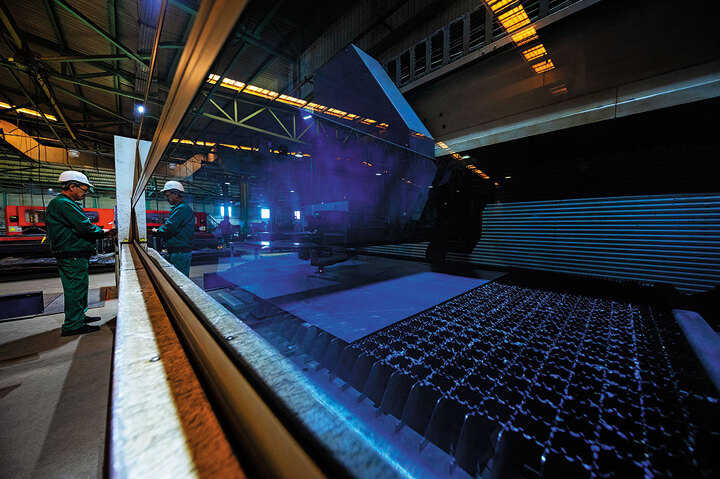

В итоге в 2012 году в поселке Коянкус был построен Алматинский вентиляторный завод. Денежный дождь пролился на плодородную почву. Уже через пару лет АВЗ перешел от российских технологий к немецким – когда смог повторить их в промышленных объемах. Перенимал опыт у глобального игрока, берлинской Zhill – Abegg, основанной в 1910 году Эмилем Циллем вместе со швейцарцем Эдуардом Абеггом (на знаменитом дирижабле Graf Zeppelin были установлены генераторы именно этой компании). «Сначала только покупал, потом ездил смотреть технологию – но не того, что они делают сейчас, я бы не смог это повторить, а того, что делали 20 лет назад. По сути, я ходил по их музеям, съездил еще на несколько итальянских заводов и стал повторять их путь. Но не просто копировал – я же инженер, научные основы знаю, так что делал практически свое, хоть и похожее. В основном брал технологии производства, потому что разработать хорошую идею – это одно, а массовый выпуск – совсем другое», – объясняет Баккулов. Теперь рабочие колеса вентилятора казахстанского производства покупают россияне.

LG и NSV

В 2014 году с АВЗ соглашение о долгосрочном сотрудничестве заключила LG Electronics – в рамках ПФИИР, как с единственным казахстанским производителем вентиляционного оборудования. Суть соглашения была в совместной разработке современной системы кондиционирования с экономией электроэнергии до 60%. «Инициатива исходила от вице-президента завода LG в Казахстане Сабита Сартбаева – он хотел, чтобы местный завод производил что-то для материнской компании. Они в Южной Корее выпускают холодильное оборудование, но приточные установки центральных кондиционеров без охладителя им делает другая компания. Вот Сабит Хайруллович и решил, что мы подходим на роль поставщика здесь. А у меня в это время уже был кайдзен, все было красиво. Единственная проблема – язык: сам-то я английский знаю, но персонал особо не владел. Пришлось срочно готовить двух инженеров. Два года мы потратили, они передали все свои стандарты, опыт. Кстати, треть вентиляторного оборудования Ехро, на котором стоит наклейка LG, мы делали», – улыбается Баккулов.

А там уже и до ТШО стало рукой подать. Проект будущего расширения Тенгиза был подписан правительством Казахстана с условием, что местное содержание работ составит не менее 20%. Но оказалось, что большинство местных предприятий не соответствует стандартам современной нефтяной отрасли. ТШО и правительство Великобритании проводили встречи казахстанских производителей с глобальными поставщиками. Предлагали преимущество в тендере, если последние доведут местное производство до требуемых стандартов и отдадут местным компаниям 20% от суммы тендера.

Как казах помогает правительству и спецслужбам США бороться с отмыванием денег

Он создал систему программного обеспечения, которая выявляет финансовые пре... →

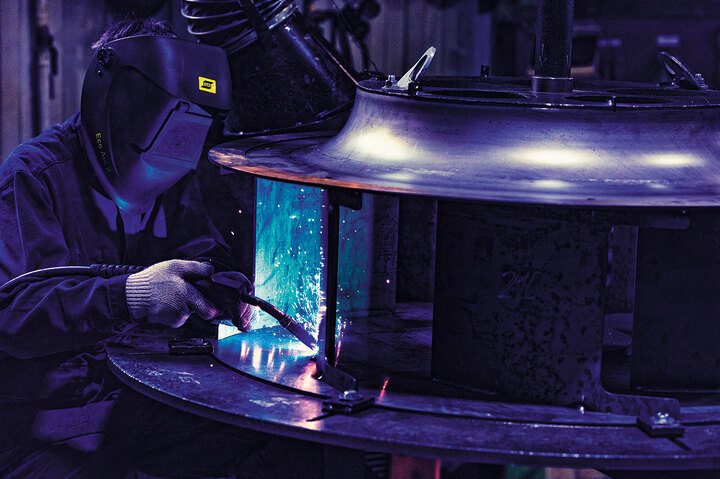

«Мы уже благодаря LG использовали одну терминологию с англичанами, один язык. Те в свою очередь дали нам европейскую систему сертификации. Ну и учили, конечно, – у меня два сварщика отучились в Великобритании на заводе NSV (North Sea Ventilation Ltd). Обучали и инженеров – правильно готовить документацию, понимать заказчика и т. д.», – рассказывает Баккулов. Благодаря этому АВЗ освоил новую для себя продукцию – электрическую противопожарную заслонку, в просторечии – противопожарный клапан. Звучит не сильно захватывающе, да и выглядит довольно скучно – герметичный параллелепипед из нержавеющей стали размером с посылочную коробку. Однако каждая такая коробка стоит 5000 фунтов стерлингов, и это на сегодняшний день самое дорогое изделие АВЗ. «Каждое такое изделие испытывается на единственном в СНГ лабораторном стенде, который измеряет плотность этих клапанов – они должны быть абсолютно герметичны. Оборудование нам продали в счет оплаты за продукцию. Вы же видели, на лейбле указаны две компании – АВЗ и NSV. Потому что контрактодержатели не мы, а North Sea Ventilation, они несут ответственность за качество. Получилось у нас неплохо, и теперь они у нас закупают эти клапаны не только для Chevron, но и для Великобритании в целом. Там аналогичную продукцию производят два завода, но вы же понимаете, что там английские налоги и зарплата, так что выгоднее выпускать у нас», – объясняет предприниматель. В прошлом году АВЗ продал противопожарных клапанов на 800 тыс. евро, то есть почти на $1 млн, что при общем валовом доходе в $6 млн весьма существенно. «В экспортной декларации так прямо и написано – Great Britain, что приятно. Ну и получать расчет в евро в период девальвации тенге – тоже», – смеется Баккулов.

Сейчас АВЗ проходит сертификацию Американского общества инженеров-механиков (ASME). «Это международный сертификат, который для нефтяников является входным билетом. Кстати, нам на его прохождение тоже дали грант, но уже не государство и не ТШО, а NCOC (North Caspian Operating Company). Они платят $10 тыс. за наше обучение, уже год учимся. Если все пройдет успешно, с этим сертификатом мы сами сможем быть прямыми поставщиками везде, – делится надеждами Баккулов, уточняя: – В чем кайф всех этих сертификаций – я свою продукцию подтягиваю и персонал переходит на международные стандарты. Это такие ступеньки: кайдзен, LG, англичане… Пропустив одну, я бы не поднялся на следующую. Наскоком в нашем деле не получится, слишком большая ответственность».

Из Коянкуса в Казань

В 2016-м Баккулов выкупил долю партнера. Для этого пришлось прибегнуть к помощи другого инвестора, но это уже исключительно финансовое участие, без права управления. «Условия прежнего партнерства сдерживали рост, исключая всяческий риск – человеку надо было прежде всего сохранить свои деньги, я его понимаю», – объясняет собеседник.

Как казахстанец купил умирающий завод и создал новую для страны отрасль

Сайдулла Кожабаев говорит, что инженер – это человек, создающий сущее из не... →

В Казахстане компания практически достигла потолка – объем внутреннего рынка вентиляционного оборудования находится в районе $30 млн в год. Для сравнения: рынок России – $1 млрд. Занимая более 60% внутреннего рынка по своей линейке, АВЗ остается в 5 раз меньше по объему выручки среднего российского вентиляторного завода. Маржинальность тоже низковата – 8–10%. «У россиян валовая прибыль – до 20% за счет серийности, огромного и разнообразного рынка, большей индустриализации. А у меня рынок маленький – летом зарабатываем, зимой проедаем», – говорит Баккулов. Так что серьезно вырасти можно, лишь перешагнув границы.

В Россию АВЗ экспортирует свою продукцию уже несколько лет, в основном это дорогие вентиляторы для технологических заводов, где нужна высокая точность оборудования. Есть также российские компании, которые перепродают изделия АВЗ под своим брендом. Так что идея построить там сборочный завод родилась естественным путем. «Продажи шли отсюда, но вентилятор – штука довольно габаритная, в фуру входит четыре штуки, отсюда в Россию она обходится в 600–700 тыс. тенге. Эта же логистика, кстати, защищает меня от россиян. Туда я вожу дорогие, эксклюзивные вещи», – объясняет предприниматель.

Сначала завод планировалось ставить в Подмосковье, но выходило дороговато. А строить дальше 150 км от Москвы особого смысла нет – во-первых, столица вытянула всех более или менее работающих, во-вторых, как выражается Баккулов, «не очень хорошая аура для бизнеса» – могут сжечь, бандиты, в том числе в погонах, создают много проблем. Друзья-бизнесмены, работающие в России, посоветовали Казань. «Поехал туда, мне сказали – вот у нас в 100 км есть деревня, там индустриальная зона, давайте туда. Не только инфраструктуру – они мне сам завод построили за счет бюджета и сдали в аренду. У них же районные бюджеты, республиканские, федеральные есть. Районный аким имеет право за счет «своих» денег строить все что угодно и сдавать в аренду. Причем продать готовы за очень небольшую сумму, практически ниже себестоимости, так что будем выкупать», – рассказывает предприниматель.

Еркин Татишев откроет 45 ресторанов в Казахстане и Узбекистане

The Wendy's Company, Kusto Group и Global Investors Limited (Wissol Group) ... →

Собственные инвестиции АВЗ составили около 100 млн тенге. В 2020 году завод был построен, станки закуплены, но запустить не удалось из-за пандемии. Сейчас из Алматы в Казань уже уехали директор, отдел продаж, рабочие, так что вот-вот начнется сборка. Баккулов утверждает, что в Татарстане очень мягкий бизнес-климат и практически нулевая коррупция: «Они москвичей к себе переманивают. Там если власти что-то обещают, то выполняют. Их интересуют занятость и локализация. Мне локализация там тоже выгодна – смысл перевозить железо отсюда туда? Я в Россию уже сильно вложился, у меня там большие склады, но сложно угадать ассортимент: рынок гигантский. Работать там под заказ – то, что надо».

В России машиностроительной компании проще работать еще и потому, что там гораздо более квалифицированные кадры, не надо большую часть учить с нуля. Но в этом же и минус, говорит Баккулов: «Они независимы, каждый сам по себе творческий человек и не любит подчиняться правилам. Кроме того, там сохранилась преемственность, они советское время не забыли, 30-летний парень рассуждает так, как у нас 60-летние мужики. А наши-то никаких заводов не видели, у меня в основном аульские парни работают. Мастер для наших авторитет. В этом плане мы довольно дисциплинированные, больше на японцев похожи. Поэтому я туда и рабочих отсюда отправляю для начала, чтобы не было проблем».

Конкурировать на соседнем поле Баккулов собирается за счет качества: «Вначале будем делать дешево и качественно, потом – дороже и качественно, то есть точно так же, как работаем на экспорт из Алматы. Фактически, отправляя в Россию комплектующие, я буду экспортировать свои знания, ноу-хау, технологии – то, что сам разрабатываю и особо ни с кем не делюсь».

Скорее всего, лет через пять казанский завод станет основным – просто за счет объема рынка.

Солидарность и криптовалюта

Как-то так у Баккулова складывается, что кризисы ему больше помогают, чем вредят. Вот и в 2020-м АВЗ вырос на четверть, хотя почти 80% сотрудников переболело ковидом и в карантин завод и администрация были разделены блокпостом: Коянкус – это уже Алматинская область. «Выяснилось, что у меня самоуправляемая система – начальники не нужны. Заказов было много, вместо заболевших пришлось срочно забирать новых. Мы не закрывались, нам разрешили работать – мы же поставляли оборудование, в том числе госпиталям, и это был настоящий аврал – пришлось за 10 дней делать то, что обычно занимает два месяца. Людей набирали с улицы, но система кайдзен помогает сразу включать новичка в процесс», – рассказывает собеседник. Конечно, были проблемы с логистикой и доставкой комплектующих, но потери компенсировались тем, что с карантином исчезли зарубежные конкуренты. Девальвация тенге тоже не стала проблемой. «У нас очень большая переработка, комплектующие в себестоимости занимают не более 30%. Цены на сырье везде в мире растут одинаково, то есть если готовое импортное изделие дорожает на 30%, то у меня цена растет лишь на 10%, я всегда буду в плюсе, для экспорта это вообще прекрасно. А если у вас 90% комплектующие и всего 10% – труд и маржа, если вы наклейки клеите или колеса прикручиваете, то вас будет все время лихорадить вместе с курсом доллара», – поясняет Баккулов.

Его беспокоит, что обрабатывающая промышленность в Казахстане, несмотря на многочисленные госпрограммы последнего десятилетия, все еще остается локальной. С 2018 года Баккулов возглавляет Союз обрабатывающей промышленности, куда входят малый и средний бизнес, занятые переработкой, от мебельщиков до легпрома. «Это свыше 200 компаний по всей стране, – говорит он, – но среди них очень мало тех, кто может экспортировать. И сами компании маленькие, что-то между промпроизводством и кустарями. Государство пытается дать им какие-то деньги на развитие, но это не очень получается. Взять хотя бы программу кредитования «Экономика простых вещей», по которой 1 трлн тенге выделено обрабатывающей промышленности. Посмотрите, кто получил – отели, канатные дороги и прочие, нас там нет почти. С нефтяной иглы мы слезем только тогда, когда в обрабатывающую промышленность пойдет крупный бизнес».

Казахстанка завоевала IT-«Оскар». Как ей это удалось?

Екатерина Рехерт рассказывает, как сделать карьеру в Америке и в Казахстане →

И все же голос переработчиков уже слышен: например, в прошлом году союзу удалось добиться отмены так называемого «списка 361» – Миннацэкономики составило список «системообразующих» предприятий, которым предлагалось оказать точечную помощь в связи с пандемией, причем более 60% списка составляли строительные компании, 25% – сфера торговли и аренды недвижимости. Союз обнародовал список, подключились «Атамекен» и депутаты, в итоге точечная помощь была отменена и поменялся сам принцип – поддержка была оказана не компаниям, а пострадавшим отраслям.

АВЗ нынешней зимой вышел на новый для себя рынок – криптовалюты. Нет, Баккулов не вложился в условный биткойн, но придумал, как тратить на его майнинг меньше электроэнергии. По своей, разумеется, вентиляторной части. «Раньше майнинговые фермы Караганды и Экибастуза брали системы охлаждения в России и Китае, но границы закрыты уже год, и они пришли ко мне: «Хотим вот так и так». А я ведь инженер и друзья у меня инженеры – мы нашли хорошее техническое решение и сделали вентилятор с большим КПД – для достижения нужной степени охлаждения требуется в 1,5 раза меньше электроэнергии. При этом цена осталась прежней. Теперь с этим я могу зайти и в российский майнинг, думаю, им тоже понравится», – улыбается Баккулов.